Динамическая грузоподъемность и долговечность (ресурс) подшипника связаны эмпирической зависимостью

где L — ресурс в млн. оборотах;

С — паспортная динамическая грузоподъемность подшипника — это такая постоянная нагрузка, которую подшипник может выдержать в течение одного млн. оборотов без появления признаков усталости не менее чем у 90% из определенного числа подшипников, подвергающихся испытаниям. Значения С приведены в каталогах;

р — показатель степени кривой усталости (р=3 — для шариковых подшипников, р=10/3 — для роликовых).

Р — эквивалентная (расчетная) динамическая нагрузка на подшипник.

Для перехода от количества млн. оборотов в ресурс в часах запишем:

Для радиальных шариковых и радиально-упорных шариковых и роликовых подшипников эквивалентную нагрузку определяют по формуле:

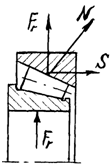

где Fr и Fa — радиальная и осевая нагрузки на подшипник;

V- коэффициент вращения кольца (V=1 при вращении внутреннего кольца, V=1,2 — при вращении наружного кольца);

Кb — коэффициент безопасности, учитывающий характер внешних нагрузок;

Кт — температурный коэффициент;

X и Y — коэффициенты соответственно радиальной и осевой нагрузок.

Для подшипников с цилиндрическими роликами формула для определения эквивалентной динамической нагрузки имеет вид:

Значения коэффициентов X и Y берут в зависимости от значения отношения Fa/V∙Fr . Осевая сила не оказывает влияния на величину эквивалентной нагрузки до тех пор, пока величина отношения не превысит определенного значения коэффициента влияния осевого нагружения e. Поэтому при Fa/V∙Fr ≤ e расчет ведут на действие только радиальной нагрузки, т.е. X=1, Y=0. Если Fa/V∙Fr>e, то X и Y берут в справочниках для конкретного подшипника.

Нужно отметить, что коэффициент е для роликовых конических и шариковых радиально-упорных подшипников с углами контакта α>18° постоянен для конкретного подшипника независимо от нагрузки, а для шариковых однорядных подшипников с углом контакта 18° и меньше выбирается в зависимости от соотношения Fx/C0. Здесь С0 — статическая грузоподъемность подшипника.

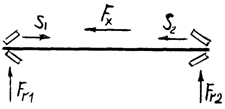

В радиально упорном подшипнике от действия радиальной силы возникает дополнительная осевая нагрузка S. Ее значение для шариковых радиально-упорных подшипников определяется S=e∙Fr, а для конических роликоподшипников — S=0,83∙e∙Fr. Выше отметили, что радиально-упорные подшипники устанавливают попарно. Существует несколько схем установки. Рассмотрим наиболее часто встречающуюся схему — установку подшипников с осевой фиксацией «враспор».

Торцы внутренних колец подшипников упираются в буртики вала, а торцы наружных колец — на элементы корпуса агрегата. Обозначим полные осевые нагрузки на подшипники через Fa1 и Fa2. Эти силы с одной стороны не могут быть меньше осевых составляющих от радиальных сил, т.е.

В то же время они должны быть не менее суммарных внешних осевых нагрузок на подшипники:

Очевидно то, что большее значение из двух удовлетворяет обоим неравенствам.

| Условие нагружения | Осевые нагрузки подшипников |

| S1< S2, Fx ≥0 или S1> S2, но Fx≥S1-S2 | Fa1 = Fx + S2, Fa2 = S2 |

| S1>S2, но FX≤S1-S2 | Fa1 = S1, Fa2 = S1 — Fx |

Расчет подшипников качения на долговечность проводят в следующей последовательности:

- определяют радиальные опорные реакции для каждой опоры;

- выбирают схему расположения и тип подшипника исходя из условий работы, действующих нагрузок;

- по посадочному диаметру вала выбирают конкретный подшипник по каталогу и выписывают d, D, С, С0, X, Y, е;

- определяют эквивалентную динамическую нагрузку на подшипники:

Р = ( X∙V∙Fr + Y∙Fa )∙Kb∙KT;

- определяют расчетную долговечность наиболее нагруженного подшипника:

Lh= ( С/Р )р∙106/(60∙n), час.

и сравнивают с требуемой долговечностью. Если Lh< Lh треб то можно:

- сменить подшипник на более тяжелую серию;

- сменить тип подшипника на более грузоподъемный;

- увеличить диаметр вала;

- предусмотреть меньший срок службы и замену подшипника.

Далее: