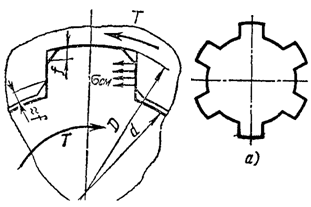

Шлицевое соединение условно можно рассматривать как многошпоночное, у которого шпонки выполнены за одно целое с валом. Их применяют для неподвижного и подвижного соединения валов со ступицами деталей.

По сравнению со шпоночными соединениями они имеют меньшие радиальные габариты, высокую несущую способность, взаимозаменяемы и обеспечивают хорошее центрирование деталей.

По форме поперечного сечения различают три типа соединений:

- прямобочные,

- эвольвентные,

- треугольные.

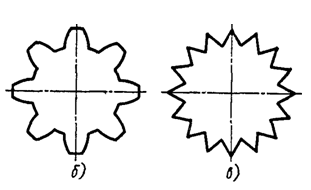

Основные типы зубчатых соединений:

б — эвольвентное;

в — треугольное

Рисунок 27

Соединения с прямобочными зубьями наиболее распространены в машиностроении. В зависимости от числа зубьев и их высоты стандартом предусмотрены три серии соединений для валов с диаметром от 23 до 125 мм.

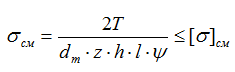

Соединения с треугольными зубьями применяют преимущественно в приборостроении при малых радиальных габаритах. Условие прочности по допускаемым напряжениям имеет вид

ψ=0,7-0,8 — коэффициент, учитывающий концентрацию контактных давлений на краях соединения.

Далее: