Тензодатчики сопротивления (тензометры) используются для опытного определения малых деформаций по изменению электрического сопротивления.

Измерение деформации электрическим методом основано на том, что деформация тела вызывает изменение некоторых электрических параметров (сопротивления, емкости, индуктивности).

Электрические тензометры состоят из двух частей. Одна из них, называемая датчиком, прикрепляется к испытуемому образцу, воспринимает деформацию и преобразует ее в электрическую величину. Другая часть, удаленная от датчика и соединенная с ним проводами, регистрирует изменение электрического параметра. В зависимости от того, какой электрический параметр датчика измеряется при деформации тела, различают датчики индукционные и емкостные.

Наиболее широко используются проволочные датчики сопротивления. Электродатчики особенно удобны для изучения быстропротекающих деформаций (при ударе, колебаниях и т. д.), когда механические и оптико-механические тензометры, обладающие инерцией, неприменимы.

Применение таких тензодатчиков дает возможность исследовать не только деформации образцов и отдельных деталей в лабораторных условиях, но и деформаций деталей машин и элементов конструкций при их испытании в производственных условиях.

Точность измерения деформаций при помощи проволочных датчиков сопротивления несколько ниже, чем при измерении механическими и оптико-механическими тензометрами, но практически она вполне достаточна для надежного вычисления напряжений.

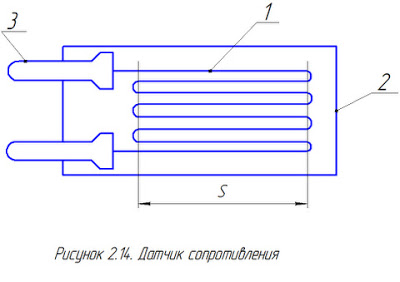

Проволочный датчик сопротивления (рис. 2.14) изготовляют из тонкой проволоки, обычно манганиновой или константановой, диаметром 0,015 — 0,03 мм в виде петель 1 одинаковой длины, наклеенных на полоску тонкой бумаги 2 (толщиной 0,01 мм), и покрывают сверху таким же листом бумаги для предохранения от повреждений. Затем датчик специальным клеем (раствор целлулоида в ацетоне или БФ-4) плотно наклеивают на поверхность испытуемого объекта.

К концам проволоки припаиваются медные выводные концы 3 диаметром 0,1-0,2 мм, служащие для монтажа датчика в схеме.

Длина петли S называется базой тензодатчика. При изменении длины датчика омическое сопротивление изменяется, что дает возможность определять деформацию по изменению сопротивления проволоки. В настоящее время применяются датчики с базой от 1 до 50 мм. Для их изготовления применяется проволока из константа (сплав меди с никелем) и нихрома (сплав никеля, железа и хрома) как материалов обладающих наилучшими показателями. Сопротивление датчика колеблется от 10 до 500 Ом.

Для измерения деформации датчик наклеивается на испытуемый объект (образец, деталь и т. п.), причем клей должен быть эластичным и прочным, способным, не разрушаясь, в точности воспринимать деформацию объекта.

При удлинении или укорочении проволоки тензодатчика изменяется ее сопротивление. Установлено, что изменение омического сопротивления проволоки датчика пропорционально её деформации в направлении базы.

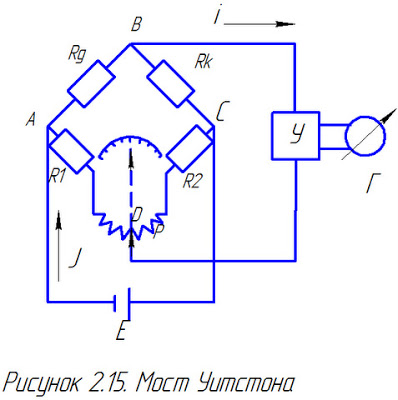

Для измерения изменения сопротивления датчика, вызванного деформацией объекта, рабочий датчик Rg включается в мостовую схему ABCD (рис. 2.15).

Питание от источника Е подается на диагональ моста АС. Сопротивление рабочего датчика Rg может изменяться как от деформации, так и от изменения температуры.

Для исключения влияния температуры в противоположное плечо моста включается компенсационный датчик Rк. Он имеет те же параметры, что и рабочий, и наклеивается на образец, изготовленный из того же материала, что и испытуемый объект.

Таким образом, оба датчика Rg и Rк находятся в одинаковых тепловых условиях.

Условие баланса моста:

где R1 – сопротивление плеча АД;

R2 – сопротивление плеча СД.

Так как сопротивления рабочего и компенсационного датчиков при изменении температуры окружающей среды изменяются на одинаковую величину, то эти изменения не нарушают вышеприведенного равенства, а следовательно, не влияют на показания прибора.

Перед испытанием мост балансируют, устанавливая с помощью реохорда Р стрелку гальванометра на нуль (при этом в диагонали ВД тока нет).

Во время испытания сопротивление рабочего датчика Rg, который деформируется с испытуемым объектом, изменяется (при растяжении увеличивается, при сжатии уменьшается), баланс моста нарушается, в диагонали ВД возникает ток. Для измерения деформации испытуемого объекта мост снова балансируют.

По величине перемещения движка реохорда определяют ΔRg, а следовательно, и величину деформации объекта

где К – цена деления шкалы прибора. Для приборов АИД-1,2, ИСД-3 К=10-5, для ИСД-70 К=10-6.

Описанный способ называется методом нулевого «измерения». Существует также метод непосредственного измерения, при котором реохорд отсутствует, а деформацию определяет по показаниям гальванометра.

При измерении переменных деформаций электрический сигнал с усилителя у можно подать на осциллограф и записать его.

Преимущества тензодатчиков:

- высокая точность измерения;

- малая база датчика, датчики можно наклеивать в местах, где применение других приборов затруднено;

- дистанционный замер;

- возможность измерения и записи переменных деформаций;

- одновременное измерение деформаций в точке по различным направлениям с помощью розетки датчиков (ее применяют для определения величины и направления главных деформаций).

Далее: