Лабораторная работа №16 по испытанию материалов на выносливость и определению предела выносливости материала (стали) при напряжениях, переменных во времени.

Цель работы – ознакомиться с методикой усталостных испытаний при деформации чистого изгиба и определить предел выносливости материала при напряжениях, переменных во времени.

Основные сведения

Известно, что около 20% деталей машин выходят из строя при напряжениях, много меньших предела прочности для данного материала. Причиной этого является усталость – состояние материала, при котором переменные напряжения вызывают прогрессирующее развитие трещин, приводящее к разрушению.

Способность материала сопротивляться разрушению при переменных напряжениях называется выносливостью.

Наиболее неблагоприятным фактором, значительно уменьшающим выносливость, является концентрация больших местных напряжений, возникающих при резких изменениях сечений (галтели, отверстия, выточки, уступы и т.д.), неровностях и повреждениях поверхности (грубая обработка, царапины и т.д.), внутренние пороки (поры, шлаковые включения др.).

Наиболее просто осуществляются переменные напряжения симметричного цикла при изгибе вращающегося образца.

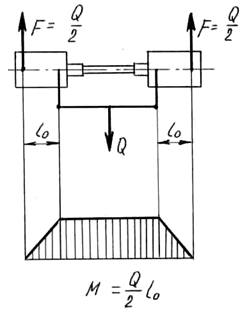

Испытание на усталость проводится на специальной машине МУИ-6000, которая позволяет создавать деформацию чистого изгиба с максимальным моментом 50 Н·м. Схема нагружения образца представлена на рис. 16.1. Постоянная нагрузка Q вызывает во вращающемся образце симметричный цикл напряжений, наиболее опасный для детали.

При испытании на выносливость используются стандартные цилиндрические образцы по ГОСТ 25.502-79 диаметром 5-10 мм, при этом для получения достоверных результатов требуется испытать 6-12 одинаковых образцов.

Первый образец испытывают при наибольшем напряжении цикла для сталей σmax = 0,6 · σпч, для сплавов и цветных металлов σmax = 0,4 · σпч, фиксируя число циклов N, при котором образец был разрушен.

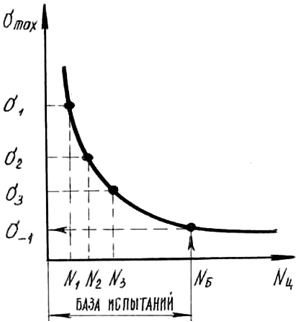

Для каждого последующего образца наибольшие напряжения уменьшают на 20 … 40 МПа, при этом число циклов, необходимое для разрушения, увеличивается. В итоге находят так называемый предел выносливости – наибольшее напряжение, которое образец выдерживает без разрушения в течение заданного числа циклов, называемого базой испытаний (для сталей база испытаний равна 10·106 циклов, для цветных металлов – 100·106 циклов).

Диаграмма, представленная в координатах σmax-Nц, называется кривой усталости (кривая Вёлера) и позволяет определить предел выносливости материала при симметричном цикле нагружения σ-1 (рис. 16.2).

Рис. 16.2. Кривая усталости (кривая Вёлера)

Испытания на выносливость – очень длительные испытания и при проведении учебной лабораторной работы не всегда удается получить предел выносливости. Обычно ограничиваются определением разрушающего напряжения двух-трех образцов.

При тщательно проведенных испытаниях можно убедиться, что чем меньше σmax, тем большее число циклов нагружения выдерживает образец.

Порядок выполнения и обработка результатов

Подсчет напряжений, вызвавших разрушение образца, производится по формуле

где Mi=Qil0/2 – изгибающий момент на среднем участке образца;

Wx=πd3/32 – момент сопротивления среднего участка образца.

Для стали ожидаемое значение предела усталости подсчитывается по одной из следующих зависимостей:

σ-1=0,24∙σт+2750∙105 Н/м2.

Порядок проведения испытания следующий:

- измеряются размеры образца и подсчитывается первичная нагрузка Q;

- образец закрепляется в шпиндельных головках испытательной машины, устанавливается индикатор, сбрасывается показание счетчика образцов и запускается двигатель;

- после поломки образца определяется по счетчику образцов число циклов до разрушения;

- принимается очередная ступень нагрузки и испытание повторяется.

Контрольные вопросы

- Какие факторы обусловливают разрушение деталей при относительно небольших переменных напряжениях?

- Как строится и для чего кривая усталости для симметричного цикла?

- Дайте определение предела выносливости.

Далее: